I nostri robot industriali ad alta velocità includono robot a sette assi ad alto carico utile, a raggio esteso e ultra manovrabili e esclusivi robot a doppio braccio a 15 assi.

Test delle batterie fuori dal laboratorio: il sistema di cui l'industria sostenibile ha bisogno

Epic Power e Yaskawa stanno inaugurando una nuova era nei test delle batterie, grazie ad un sistema innovativo, modulare e rigenerativo scalabile in parallelo. La soluzione permette un significativo risparmio di costi nel processo di test che i dispositivi di stoccaggio dell'energia devono necessariamente subire oggi e facilita l'implementazione interna senza fare affidamento su terze parti.

Abstract

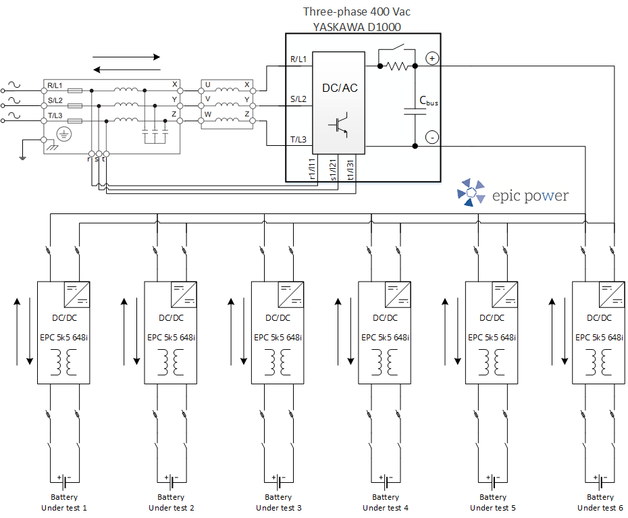

Utilizzando il convertitore rigenerativo D1000 di Yaskawa, Epic Power ha progettato e implementato un innovativo sistema di test delle batterie che permette di far ricircolare l'energia da una batteria all'altra con l'obiettivo di restituire e assorbire il minor numero possibile di risorse dalla rete, per ridurre significativamente i consumi. La soluzione garantisce un notevole risparmio sui costi - la piena bidirezionalità degli elementi del sistema permette infatti il flusso di energia da e verso la batteria, riducendo il numero di componenti coinvolti e il consumo di energia, offre una soluzione modulare e facilmente installabile che evita la dipendenza da terzi per l'esecuzione del processo di test. Non da ultimo, la soluzione è completamente scalabile ed in grado di adattarsi alle esigenze del processo in qualsiasi momento: il sistema può essere implementato con diversi canali in parallelo e la corrente di lavoro può essere aumentata per le batterie con requisiti più elevati, eliminando la necessità di acquistare nuove attrezzature.

Epic Power

Epic Power è un'azienda specializzata nella progettazione e produzione di convertitori bidirezionali DC/DC per diversi settori come automazione, intralogistica, nautica, sollevamento, generazione di idrogeno, stoccaggio di energia, microgrid e mobilità elettrica.

Fondata nel 2012 come spin-off dell'Università di Saragozza, grazie all’approfondita conoscenza nel settore dell'elettronica di potenza si è presto affermata sul mercato come un partner prezioso sia per le aziende industriali sia per i gestori di grandi impianti. Epic Power aiuta infatti le aziende di diversi settori a incorporare rapidamente ed efficacemente gli più recenti progressi in termini di gestione e stoccaggio dell'energia attraverso prodotti altamente funzionali.

È proprio per un segmento industriale che sta vivendo una vera e propria rivoluzione, quello dell'accumulo di energia, che l'azienda, in collaborazione con Yaskawa, ha appena progettato un sistema rigenerativo per il test delle batterie che è destinato a rivoluzionare il modo in cui questo processo si svolge, soprattutto in settori come l’emobility e l'intralogistica.

La sfida di una ricarica elettrica stabile nell'industria automobilistica

Secondo la società di consulenza Markets & Markets, il numero di veicoli elettrici sulle nostre strade passerà da 3,2 milioni di unità a livello globale nel 2019 a oltre 26 milioni nel 2030, il che rappresenta un tasso di crescita del 21,1%.

Forse una delle conseguenze più rilevanti e degne di nota della diffusione dell'auto elettrica è la rapida evoluzione delle batterie destinate ad essere la fonte di alimentazione di questo nuovo parco veicoli sostenibile. Raúl Ramón, senior market development manager di Epic Power, spiega: "Le batterie che avevamo cinque anni fa offrivano la metà della capacità di quelle utilizzate oggi, quindi le esigenze di test di questi dispositivi sono molto più pretenziose. La chiave è avere un sistema flessibile che possa adattarsi facilmente alla realtà di un segmento tecnologico in continuo cambiamento.”

L'evoluzione nello sviluppo delle batterie si è basata sull'aumento delle prestazioni e su una significativa riduzione dei costi. La conseguenza inaspettata di questo progresso è stata che i limiti reali della tecnologia - la sua durata effettiva, la temperatura ottimale di funzionamento e il comportamento in condizioni non ideali, i cicli di vita utile del dispositivo, ecc. - non sono ancora noti con certezza e la sua instabilità è aumentata: non tutte le batterie rese disponibili sul mercato sono adatte a entrare nel circuito commerciale. Pertanto, in questo scenario, la fase di test della batteria assume una rilevanza particolare.

Fino ad ora, data la limitata domanda esistente, questo processo si svolgeva in ambienti di laboratorio, con apparecchiature standardizzate, che però ora stanno già avendo problemi nel rispondere ai nuovi sviluppi della tecnologia: "Gli attuali sistemi di test non sono flessibili. Stanno diventando rapidamente obsoleti perché non hanno configurazioni dell'elettronica di potenza che consentono di adattare il sistema di prova alle nuove esigenze. Sono limitati in termini di corrente di carica e non sono aggiornati in termini di scarica. Inoltre, questi centri di test non sono abbastanza agili per soddisfare l'attuale domanda.

Uno sviluppo flessibile in risposta all'evoluzione della tecnologia delle batterie

La mancanza di soluzioni industriali a corrente elevata per testare i pacchi batteria, insieme all'esperienza accumulata nella loro ricarica bidirezionale in progetti precedenti e alle esigenze specifiche di un particolare cliente, hanno portato Epic Power a considerare la progettazione e la realizzazione di una soluzione chiavi in mano in grado di rivoluzionare il paradigma con cui si svolge questo tipo di processo: "Abbiamo considerato la progettazione di un sistema industriale modulare, con elementi facilmente sostituibili. Si tratta di un sistema configurabile con programmazione aperta, in modo che ogni utente possa creare test specifici secondo le proprie esigenze", spiega Raúl Ramón.

Il know-how di Epic Power nell'elettronica di potenza e nella conversione bidirezionale in corrente continua ha anche permesso loro di configurare un sistema in grado di funzionare con batterie al litio, piombo-acido, redox e supercondensatori. Il convertitore rigenerativo trifase Yaskawa D1000 - da 20 kW - è stata la tecnologia scelta per trasformare questo sistema innovativo in realtà.

Le caratteristiche richieste alla stazione di prova sono state chiaramente definite dal cliente fin dall'inizio: era necessario un sistema robusto, flessibile e facilmente configurabile, che si presentasse come una soluzione industriale, che permettesse di definire i propri parametri di prova e, naturalmente, che fosse sviluppato sotto la premessa della massima efficienza in termini di costi.

Era una proposta totalmente rivoluzionaria rispetto ai sistemi esistenti, e quindi il suo approccio tecnologico doveva fare la differenza. Raúl Ramón lo spiega così: "Le soluzioni tradizionali effettuano il test delle batterie assorbendo e scaricando l'energia direttamente dalla rete per poi reimmetterla sulla stessa. Utilizzando convertitori DC/DC su un bus DC condiviso, abbiamo dimostrato che era possibile ricircolare l'energia direttamente tra le batterie per ottimizzare la potenza e il consumo richiesto dalla rete. Con il nostro schema di sistema, l'energia consumata è stata limitata a poche perdite durante l’operazione di collaudo”.

Con questa premessa, la stazione di prova bidirezionale di carica e scarica delle batterie progettata da Epic Power è stata configurata come un sistema aperto, che include tutti gli elementi, da quelli di prova a quelli di controllo.

Il cuore della stazione è il convertitore rigenerativo trifase D1000 di Yaskawa, oltre a un reattore di ingresso e a un filtro armonico. "Anche se ci sono alternative per i front-end bidirezionali, abbiamo optato per Yaskawa per l'esperienza positiva nei precedenti lavori svolti con il team in Spagna e perché il confronto iniziale, nella fase di progettazione della stazione, ha indicato questa soluzione come quella che meglio si adattava alle esigenze definite: infatti offriva semplicità di integrazione e il suo prezzo in relazione alla potenza offerta era altamente competitivo". Oltre alla soluzione stessa, Yaskawa ha fornito supporto tecnico nella definizione dello schema elettrico del sistema, nonché nella risoluzione dei problemi di schermatura che sono sorti durante il primo avvio.

Oltre ad altri elementi elettrici per la protezione della batteria e della rete, la misurazione di precisione di corrente, tensione, temperatura e controllo, la stazione dispone di un sistema di gestione e controllo basato su software Python aperto. "A seconda della batteria in prova e dell'obiettivo, viene selezionato il test richiesto tra la gamma di opzioni disponibili. Inoltre, grazie alla configurazione stabilita su Phyton, l'utente può definire test completi, poiché si parte da un codice di base fisso e un altro che può essere modificato dall'utente", chairisce Ramón. In questo senso, il controller del sistema comunica in ogni momento con il computer dell'utente per definire i test, monitorarli in tempo reale, salvare ed elaborare i dati.

La proposta è impiegata per i pacchi batteria da 48 V, che sono dotati di canali di potenza parallelizzabili da 5,5 kW in tutta la loro gamma. "Per i pacchi batteria a tensione più elevata, come nel caso dei veicoli elettrici, vengono installati canali da 10 a 30 kW, che consentono di lavorare in parallelo, scalando così la stazione fino a requisiti di potenza più elevati".

In effetti, la possibilità di parallelizzare il sistema è un aspetto fondamentale della proposta: "È possibile avere più di un sistema di ciclo delle batterie che lavora simultaneamente, sia per rispondere all'aumento dei canali di lavoro sia in caso di necessità di una maggiore potenza di ciclo", precisa Raúl Ramón.

Trattandosi di elementi industriali standard, la durata prevista per le tecnologie che compongono la soluzione è di più di 20 anni. Inoltre, secondo Epic Power, gli elementi di protezione e monitoraggio sono facilmente sostituibili in quanto sono dispositivi elettrici e di automazione standard: interruttori, fusibili, terminali, PLC...

Oltre l'auto elettrica: la soluzione di cui ha bisogno l'industria sostenibile

La soluzione progettata da Epic Power con la tecnologia Yaskawa è pienamente operativa ed è applicabile oggi alle industrie che utilizzano batterie con diverse chimiche per capire le condizioni di lavoro e i limiti di questi dispositivi. "Permette di testare- tra le altre cose- la capacità, l'impedenza, l'efficienza, la risposta alle alte e basse temperature, i cicli di degradazione o la vita accelerata e lo stato di carica e di vita", spiegano.

I vantaggi derivanti dalla soluzione sono già stati confermati da Epic Power nella prima implementazione del sistema: riduzione della potenza contrattuale richiesta fino al 30%; riduzione dell'energia consumata fino al 70% grazie alla configurazione dei test per ricircolare l'energia tra le batterie; riduzione del costo di acquisizione da 2 a 4 volte rispetto a una soluzione simile di alimentazione da laboratorio; totale flessibilità nella configurazione dei test lavorando con un software aperto e lunga durata del sistema essendo costruito con elementi industriali facilmente sostituibili dall'utente.

Secondo Ramón, il sistema è un'ottima alternativa sia per i produttori di pacchi batteria – attualmente Epic Power sta lavorando in modo che gli stessi integratori di celle possano testare in modo rapido ed efficiente i propri pacchi durante il processo di produzione – sia per gli utenti di batterie, come le aziende focalizzate sull'uso circolare delle batterie usate, i produttori di veicoli elettrici, i centri tecnologici o le università che dispongono di laboratori di test delle batterie e vogliono aggiornarli, nonché il settore intralogistico, che, visti i progressi in AMR e AGV , si sta spostando decisamente verso la mobilità elettrica.