I nostri robot industriali ad alta velocità includono robot a sette assi ad alto carico utile, a raggio esteso e ultra manovrabili e esclusivi robot a doppio braccio a 15 assi.

Automazione e Artigianato d’Eccellenza

Nexman e Micromet trasformano la produzione nel Fashion-Luxury con i robot Yaskawa

Il settore del fashion-luxury impone standard di qualità estremamente elevati, richiedendo un perfetto equilibrio tra precisione, artigianalità e capacità produttiva su larga scala. Micromet, azienda italiana specializzata nella produzione di bigiotteria e accessori metallici per marchi iconici dell’alta moda, ha sempre fatto della qualità e dell’attenzione al dettaglio il proprio punto di forza. Con una produzione che conta milioni di pezzi all’anno, l’azienda ha dovuto affrontare la sfida di ottimizzare i tempi di lavorazione senza compromettere l’eccellenza del prodotto.

L’incontro tra tradizione e innovazione

Per far fronte alle proprie esigenze di automazione, Micromet ha scelto di affidarsi alla competenza di Nexman.

Nexman è un’azienda toscana nata con l’obiettivo di colmare il divario tra il mondo fisico e quello digitale, spingendo la robotica oltre i suoi impieghi tradizionali per esplorare nuove applicazioni. Grazie a un team altamente qualificato, con competenze avanzate in progettazione meccanica, programmazione robotica e sviluppo software, l’azienda si è rapidamente affermata come punto di riferimento nei settori fashion, food e manufacturing.

Nel 2023, l’ingresso nel gruppo San Marco Informatica ha segnato un’importante svolta, ampliando il raggio d’azione di Nexman e favorendo la creazione di laboratori robotici nelle sedi di Vicenza, Lucca e Barletta. Questa espansione ha permesso di offrire un supporto ancora più capillare alle aziende italiane, accompagnandole nel loro percorso di trasformazione digitale e industriale.

- Applicazioni

- Material Handling

- Prodotti

- Motoman GP8L - Serie GP

La sfida: ottimizzare la produzione senza perdere qualità

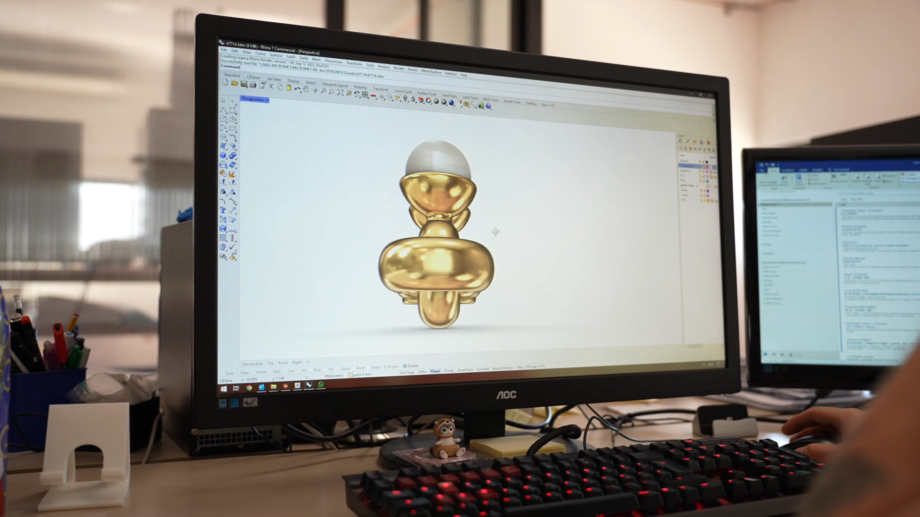

Micromet utilizza il metodo a cera persa per realizzare componenti metallici destinati al settore moda, un processo che unisce competenze artigianali con tecniche di fusione avanzate. Una volta usciti dagli stampi, questi componenti vengono poi ulteriormente lavorati da addetti esperti per trasformarsi in piccoli capolavori d’artigianalità.

Fino a poco tempo fa, l’intera produzione avveniva in maniera interamente manuale, con operatori che gestivano ogni fase del processo. Questo approccio presentava tuttavia una serie di difficoltà, a partire da una certa variabilità nei tempi di raffreddamento, la cui gestione era lasciata all’esperienza dell’operatore. Ne derivava una difficile standardizzazione della qualità del prodotto, dal momento che un errore nella valutazione dei tempi può compromettere la qualità dei pezzi.

Di fronte a queste criticità, Micromet ha avviato un processo di automazione con l’obiettivo di migliorare la gestione del raffreddamento degli stampi, ridurre la dipendenza dalla manualità e aumentare l’efficienza produttiva.

La soluzione: un’isola robotizzata con tecnologia Yaskawa

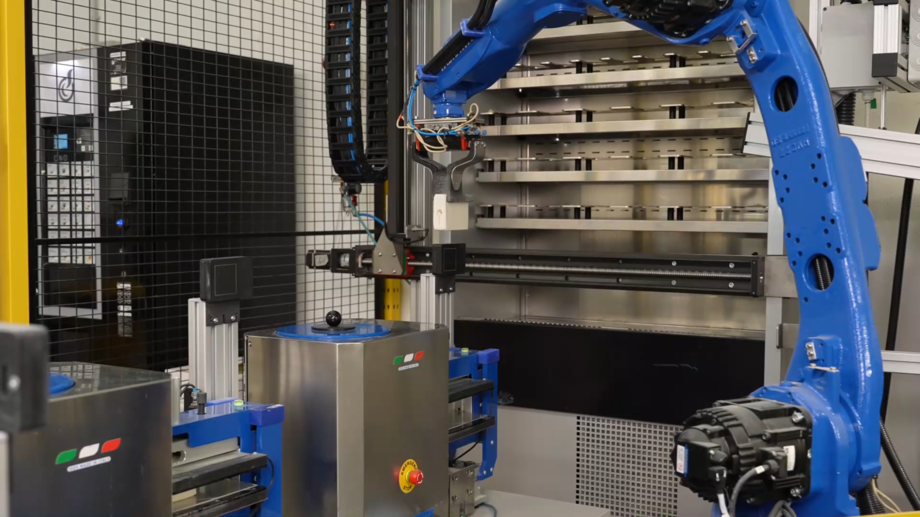

Per rispondere a queste esigenze, Nexman ha progettato e implementato un’isola produttiva automatizzata in cui tre presse vengono gestite in contemporanea da un sistema robotizzato basato sulla tecnologia Yaskawa.

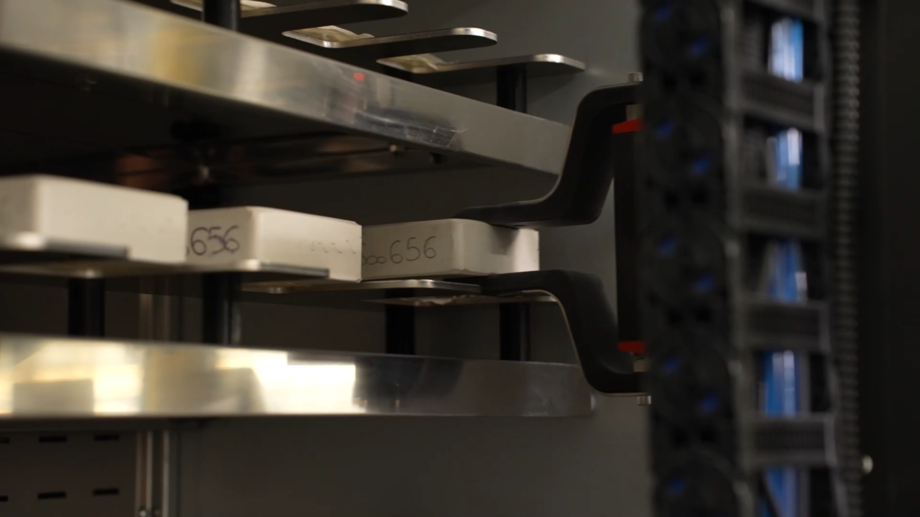

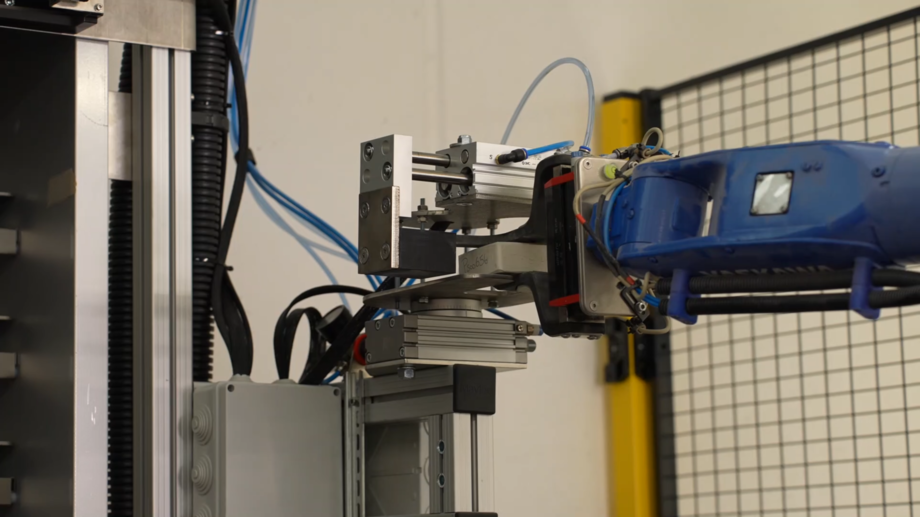

Il cuore dell’automazione è un robot Motoman GP8L di Yaskawa che, con 8Kg di capacità al polso ed uno sbraccio di 1.636 mm, movimenta gli stampi con precisione millimetrica. Estremamente veloce e flessibile, il robot GP8L preleva gli stampi necessari e li posiziona nelle presse per l’iniezione di materiale fuso, dopo di che gestisce il loro carico e scarico dalla cella di raffreddamento. Le elevate velocità sugli assi e le capacità di accelerazione di GP8L contribuiscono a ridurre notevolmente i tempi di ciclo, aumentando la produttività complessiva.

L’intero processo è supportato da un software personalizzato che ottimizza la gestione del ciclo produttivo e da un sistema RFID integrato sugli stampi, che consente di riconoscerli e gestirli automaticamente in base alle esigenze di produzione.

I risultati: efficienza, precisione e maggiore competitività

L’adozione del robot ha generato benefici concreti per Micromet. Il sistema ha permesso di aumentare la capacità produttiva, garantendo un flusso di lavoro più snello e prevedibile. Anche la gestione dei tempi di raffreddamento è stata standardizzata e registrata nei programmi di lavorazione dei singoli pezzi, consentendo di ottenere una qualità costante e ridurre il numero di scarti.

La nuova configurazione ha inoltre ridotto il numero di operatori necessari per la gestione delle presse, passando da tre addetti a uno solo per turno e liberando così manodopera specializzata – ormai rara – per le successive fasi di lavorazione manuale. Grazie a questa riorganizzazione, l’azienda è ora in grado di lavorare 450 stampi per turno, incrementando in modo significativo la produttività rispetto ai metodi precedenti.

Verso il futuro: automazione e innovazione continua

Dopo il successo ottenuto con questa implementazione, Micromet e Nexman stanno valutando ulteriori evoluzioni del progetto. Ad esempio, è già stato integrato un robot cartesiano che, comandato dall’antropomorfo Yaskawa, ha preso in carico la fase di scarico degli stampi raffreddati dal frigorifero. Questa evoluzione ha permesso di affinare ulteriormente il processo produttivo, migliorando la gestione della logistica interna.

Questa esperienza dimostra come l’adozione di soluzioni robotizzate non sia una prerogativa esclusiva della grande industria, ma possa rappresentare un valore aggiunto anche per realtà che operano in quei settori tradizionalmente artigianali strategici per il Made in Italy, aiutandole a mantenere alta la loro competitività in un mercato sempre più esigente e globale.