Our industry-leading, high-speed industrial robots include high-payload, extended-reach, ultra-maneuverable seven-axis and unique 15-axis dual-arm robots.

Maestri nel gestire la pressione

Za-Tech nasce nel 2003 nel montebellunese. Unendo le esperienze dei due titolari nel settore delle costruzioni meccaniche ed elettroniche, si specializza nella produzione di soluzioni meccatroniche anche altamente customizzate, di cui cura tutte le fasi di sviluppo con l’obiettivo esplicito di creare macchine che non abbiano più - nel corso di tutta la loro vita – necessità di tornare a essere oggetto di interventi da parte del personale Za-Tech.

- Applicazioni

- Material Removal

- Assembly

- Bending

- Cutting | Trimming | Sawing

- Client

- Za-Tech S.R.L.

La sfida

Le ragioni che stanno spingendo alla sostituzione dei meccanismi idraulici con motori elettrici sono molteplici. Oltre ad un minor rischio di gocciolamento e conseguente inquinamento delle superfici con liquidi oleosi che rappresentano un problema per la qualità delle lavorazioni, anche per la sicurezza degli operatori. Ma le differenze più evidenti sono indubbiamente legate alla maggiore precisione di lavorazione, unita alla maggiore versatilità del sistema nel generare cicli speciali reimpostabili con facilità nel tempo mediante il cambio ricetta.

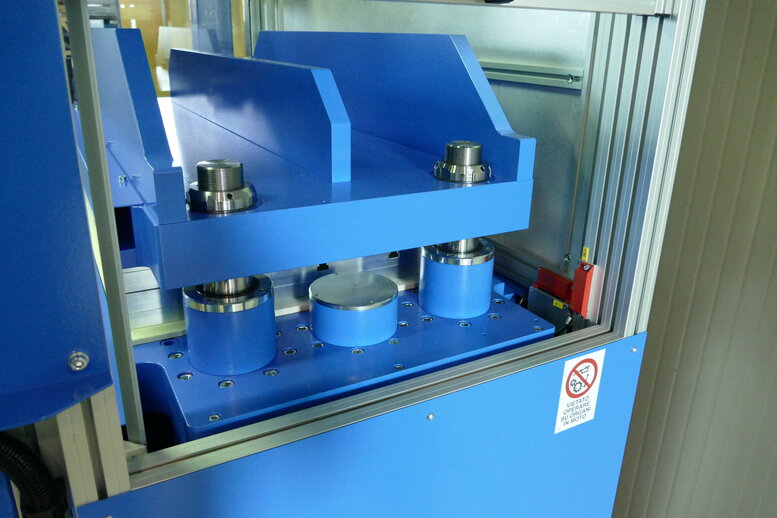

L’azienda è stata infatti incaricata di creare una macchina destinata ad attività di termoformatura e tranciatura / fustellatura, dunque dotata di forze di serraggio piuttosto elevate. L’esigenza di raggiungere le 50 tonnellate richieste per la parte finale della lavorazione sarebbe stata proibitiva con il tradizionale sistema, sia in termini di dimensionamento del motore, sia in termini di velocità.

La soluzione

Un elemento che accomuna la quasi totalità dei pur diversi modelli di presse elettriche attualmente sul mercato è la dinamica operativa, che vede il piano superiore venire spinto verso il basso da un unico asse motorizzato situato nella parte superiore della pressa.

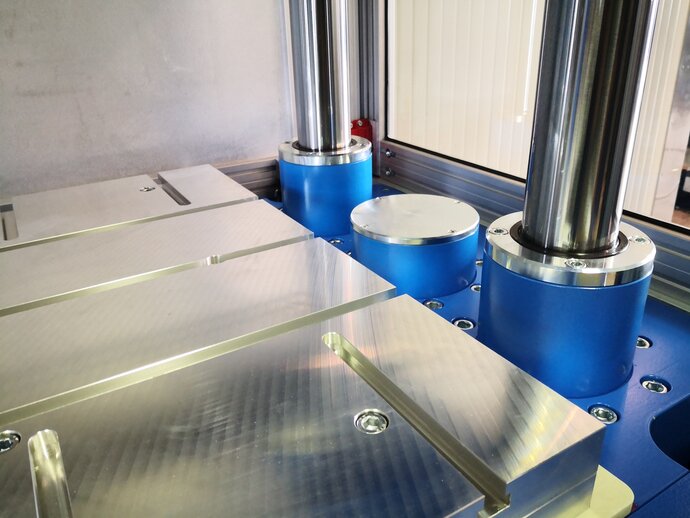

Grazie alla collaborazione con tecnici Erregiemme e Yaskawa, Za-Tech ha sviluppato una soluzione che rivoluziona questa dinamica. In essa, infatti, è il piano superiore ad essere tirato dal basso mediante un sistema composto da viti a riciclo di sfere e 2 motori brushless Yaskawa che, lavorando insieme, permettono di abbattere i precedenti limiti di performace. In questo modo la macchina è in grado di muovere ad una velocità di 220 mm/s un piano da 10 q applicando una forza di chiusura massima superiore alle 50 t, gestibile anche in modo parzializzato, con precisione centesimale e in vari step. Queste caratteristiche, unite alla possibilità di gestire piani sia caldi fino a 240° sia freddi, rendono la soluzione ideale per applicazioni di formatura del carbonio, termoformatura ed accoppiamento tra materiali di varia natura.

Altri benefici

La nuova soluzione offre anche alcuni vantaggi collaterali tutt’altro che trascurabili in termini di rumorosità, ridotta praticamente a zero grazie all’impiego di viti speciali a passo più lungo, ma soprattutto in termini di gestione della sicurezza. Il modulo safety di cui è dotata la soluzione di motion Yaskawa garantisce infatti livelli di sicurezza estremamente elevati senza penalizzare la produttività. Quando un operatore invade gli spazi di sicurezza interrompendo le barriere fotoelettriche il sistema viene messo in allarme, ma il ciclo di lavorazione viene sospeso, non interrotto. Il ciclo può dunque venire ripreso da dove è stato interrotto, senza venire riavviato ed evitando che il pezzo in lavorazione diventi direttamente uno scarto.

Anche dal punto di vista energetico l’efficienza è notevole: la nuova macchina ha un consumo pari a solo il 15% di quello di una soluzione idraulica standard, arrivando a consumare 2A quando esercita una pressione di 30 t, contro i 20-25 della soluzione tradizionale.